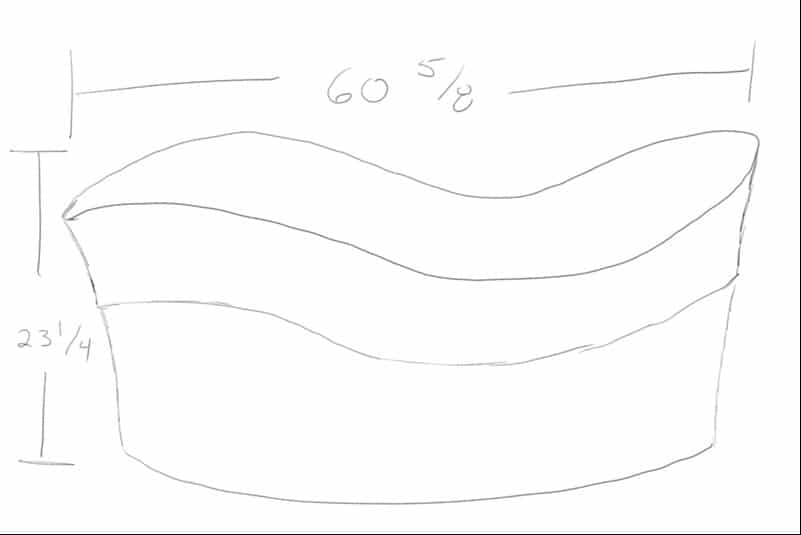

Première étape de production :

Notre client nous a contactés, car il avait l’intention de démarrer la commercialisation d’un nouveau modèle de bain pour un centre de spa. Le concept avait une idée bien précise en tête, mais n’arrivait pas à trouver le produit sur le marché. Ainsi, ne possédant pas les connaissances ni les équipements technologiques nécessaires, le client nous a simplement fourni un dessin fait à la main en guise d’esquisse pour son projet.

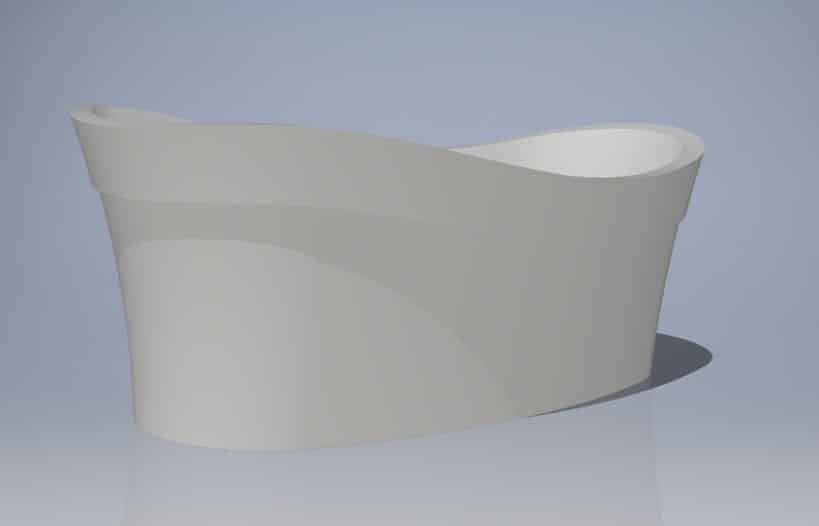

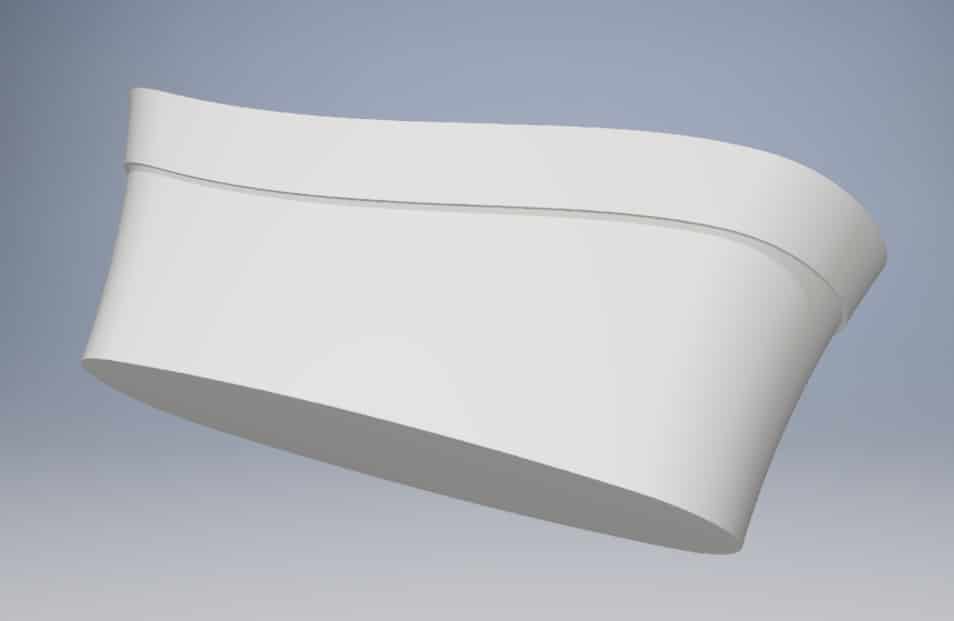

Deuxième étape de production :

Ayant le dessin avec les informations nécessaires en main, notre dessinateur a pu réaliser un dessin assisté par ordinateur (DAO) grâce au logiciel Inventor. Ce dessin technique a permis au client de valider son modèle de bain. De plus, cela lui a permis de voir une image concrète du résultat qu’aurait le produit fini. À ce stade-ci, le client a même pu ajouter des petites modifications quant au dessin original, ce qui est facilitant et sans impacts grâce au DAO.

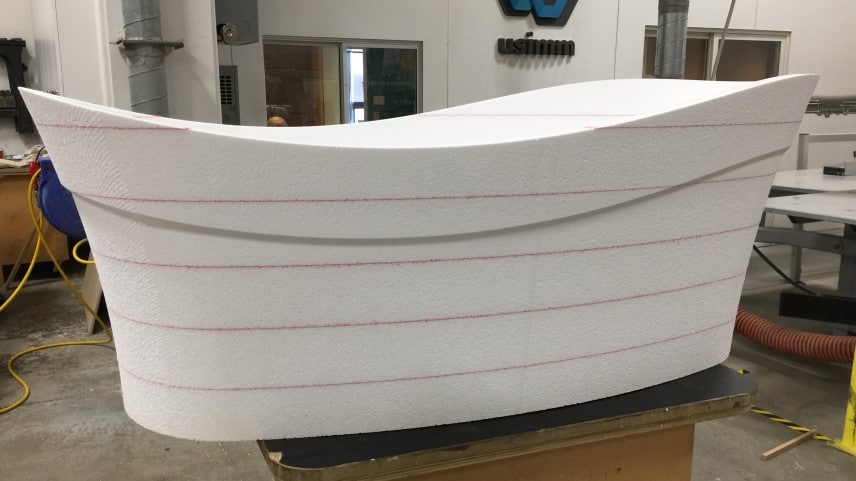

Troisième étape de production :

À la suite de l’approbation des dessins, nous avons pu débuter l’usinage. Ce projet a été réalisé sur une machine à contrôle numérique (CNC) offrant 5 axes de travail. Le client a choisi de reproduire son bain dans un matériau appelé le polystyrène. Pour lui, il était avantageux d’utiliser le polystyrène surtout pour les faibles coûts relié à l’usinage de ce matériau, mais aussi pour lui permettre d’avoir une pièce-modèle légère ainsi facile à déplacer. Pour procéder à l’usinage, nous avons joint à l’aide d’une colle très résistante plusieurs feuilles de polystyrène pour en former un gros bloc dans lequel les couteaux de la CNC ont pu faire les découpes préalablement commandées par le programmeur.